Le forti turbolenze dei mercati energetici degli ultimi tempi hanno preoccupato non poco economisti e produttori e, nonostante si avvertano alcuni segnali positivi, resta difficile fare previsioni sulla stabilità del prezzo energetico, sempre in equilibrio precario.

Cosa possiamo fare noi di Ocrim per contenere i costi energetici di un impianto molitorio? L’abbiamo chiesto al nostro Simone Pedrini, manager del Dipartimento Macchine che, in questa intervista, ci illustra alcune interessanti strategie e scelte operative.

Simone, puoi spiegarci in termini brevi e il più possibile chiari quali interventi è possibile adottare per ottenere un risparmio energetico?

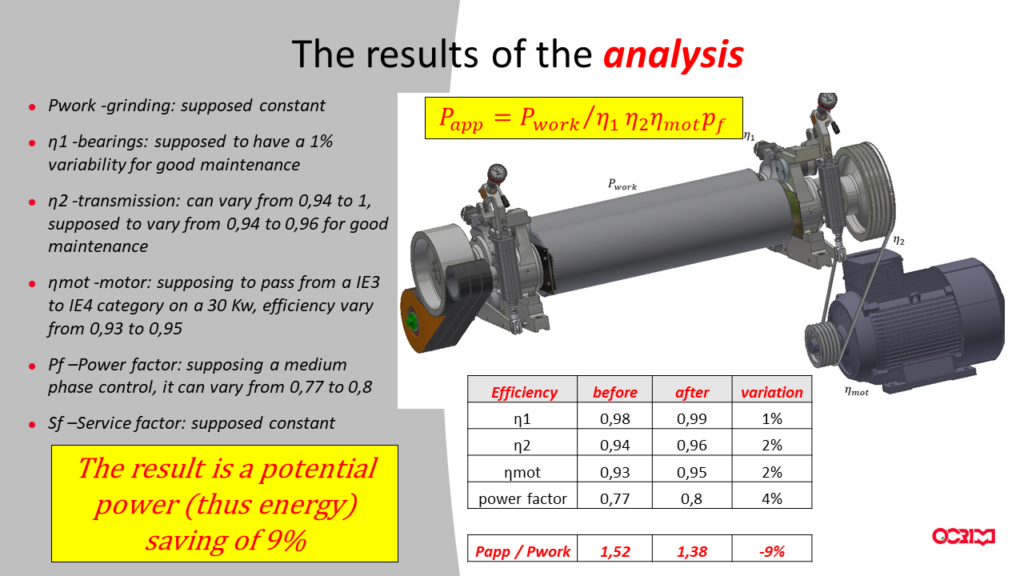

“Innanzitutto, dobbiamo fare un distinguo tra l’aspetto gestionale e le caratteristiche costruttive della macchina. Permettimi di saltare i dettagli della spiegazione tecnica e di giungere a una previsione di risparmio più che concreta. Se analizziamo le principali variabili che entrano in gioco nel primo caso, e applicando una formula di calcolo realistica, possiamo affermare che, a parità di efficienza tecnologica, la nostra macchina potrebbe richiedere fino a un 9% in meno di potenza, riducendo il suo costo energetico della stessa quantità.”

Quali sono le variabili prese in considerazione?

“Tenendo costante la potenza di macinazione o trattamento, a patto che venga fatta una puntuale manutenzione dei supporti, otteniamo l’1% di risparmio. Un 2% si recupera prestando attenzione al tensionamento e allo stato delle cinghie e delle trasmissioni. Un altro 2% si guadagna utilizzando motori IE4 o, comunque, motori di una categoria di efficienza superiore. Ma il miglioramento più significativo arriva dall’attenzione al tipo di corrente che richiediamo e che influenza il power factor (cosφ). Per evitare che ci sia un assorbimento maggiore della reale necessità di potenza bisogna prevedere un rifasamento efficace, a livello di impianto, che mantenga il power factor entro valori accettabili.

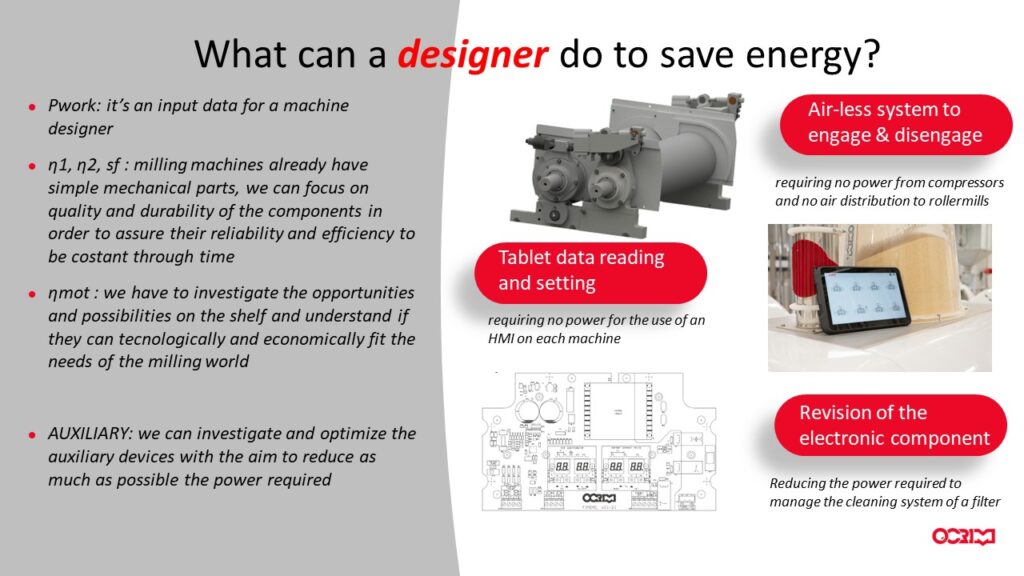

Mentre che impatto ha l’aspetto costruttivo sul consumo energetico?

“Anche in questo caso entrano in gioco diversi fattori. È molto importante che lavorazioni e montaggi siano sempre più accurati e ci concentriamo sull’impiego di componenti che garantiscano affidabilità nel tempo. Riguardo i motori siamo molto attenti alle novità del mercato cercando di investigare tutte le possibili implicazioni all’interno del molino. Non sono da sottovalutare gli aspetti ausiliari o di servizio che coinvolgono potenze installate decisamente minori ma che, su un impianto, possono dare un contributo sul lungo periodo. Per esempio, ingaggiare o disingaggiare i rulli senza l’uso di aria compressa. Senza le elettrovalvole si elimina parte della rete di distribuzione dell’aria e, quindi si richiede meno consumo ai compressori. Oppure la gestione delle macchine via tablet che evita l’alimentazione continua di un pannello comando HMI (Human Machine Interface). Infine, è fondamentale la costante revisione volta all’ottimizzazione della componentistica elettrica ed elettronica che può addirittura dimezzare la potenza richiesta per il suo funzionamento”.

Sappiamo che il nostro reparto R&D è sempre in fermento e sperimenta nuove soluzioni costruttive, ci puoi dare delle anticipazioni al riguardo?

“Stiamo facendo una serie di valutazioni sia nel campo della trasmissione che della potenza. Per esempio, inerenti ai motori a riluttanza richiesti dall’industria 4.0 per la loro alta efficienza, ma anche riguardo i motori coppia che, alcune case costruttrici stanno iniziando a proporre. Abbiamo fatto un’analisi e studiato a fondo le loro prestazioni, ma riteniamo che non offrano una convenienza nel loro uso indiscriminato, mentre rappresentano una parziale soluzione sul fronte del risparmio energetico. Non bisogna però sottovalutare le difficoltà di gestione che deve affrontare chi è abituato a lavorare con i motori trifase, perché si troverebbe di fronte a parametri e soluzioni operative totalmente diverse.

Ringraziamo il collega Simone, per questo contributo e ricordiamo la nostra e-mail ocrimteam@ocrim.com alla quale potete inviare richieste di chiarimenti e suggerimenti tecnici.

Simone Pedrini: classe 1975, diplomato in meccanica presso l’ITIS di Cremona, ha proseguito gli studi presso il Politecnico di Milano dove ha conseguito la laurea in ingegneria Aerospaziale ad indirizzo strutturale. Entra in Ocrim nel 2005 come progettista, nell’ufficio macchine, sino al 2008. Dopo una parentesi lavorativa esterna, nel 2012 rientra in Ocrim, sempre in ufficio macchine e nel 2016 assume la carica di responsabile. Dal 2019 dirige anche l’ufficio meccanico che si occupa di impianti fine linea.