Oggi vogliamo parlarvi dell’evoluzione tecnologica dei laminatoi Ocrim e di come la nostra divisione R&S abbia reso queste macchine sempre più efficienti e affidabili per garantire prodotti eccellenti e con i massimi criteri di sicurezza alimentare.

Da 77 anni ci prendiamo cura dei nostri clienti ascoltando e valutando insieme quelle esigenze di lavorazione che consentano di ottenere prodotti in linea con le richieste dei mercati. Ogni cliente è un mondo a sé e la nostra politica di progettazione taylor made si è sempre rivelata una scelta di successo ripagandoci con la soddisfazione e la consapevolezza di aver fatto un buon lavoro. Nel tempo ci siamo concentrati nel migliorare sempre di più la tecnologia di tutte le macchine e, nello specifico, dei laminatoi perché sono il “cuore” del molino e da loro dipende in gran parte la lavorabilità e la qualità del prodotto finito.

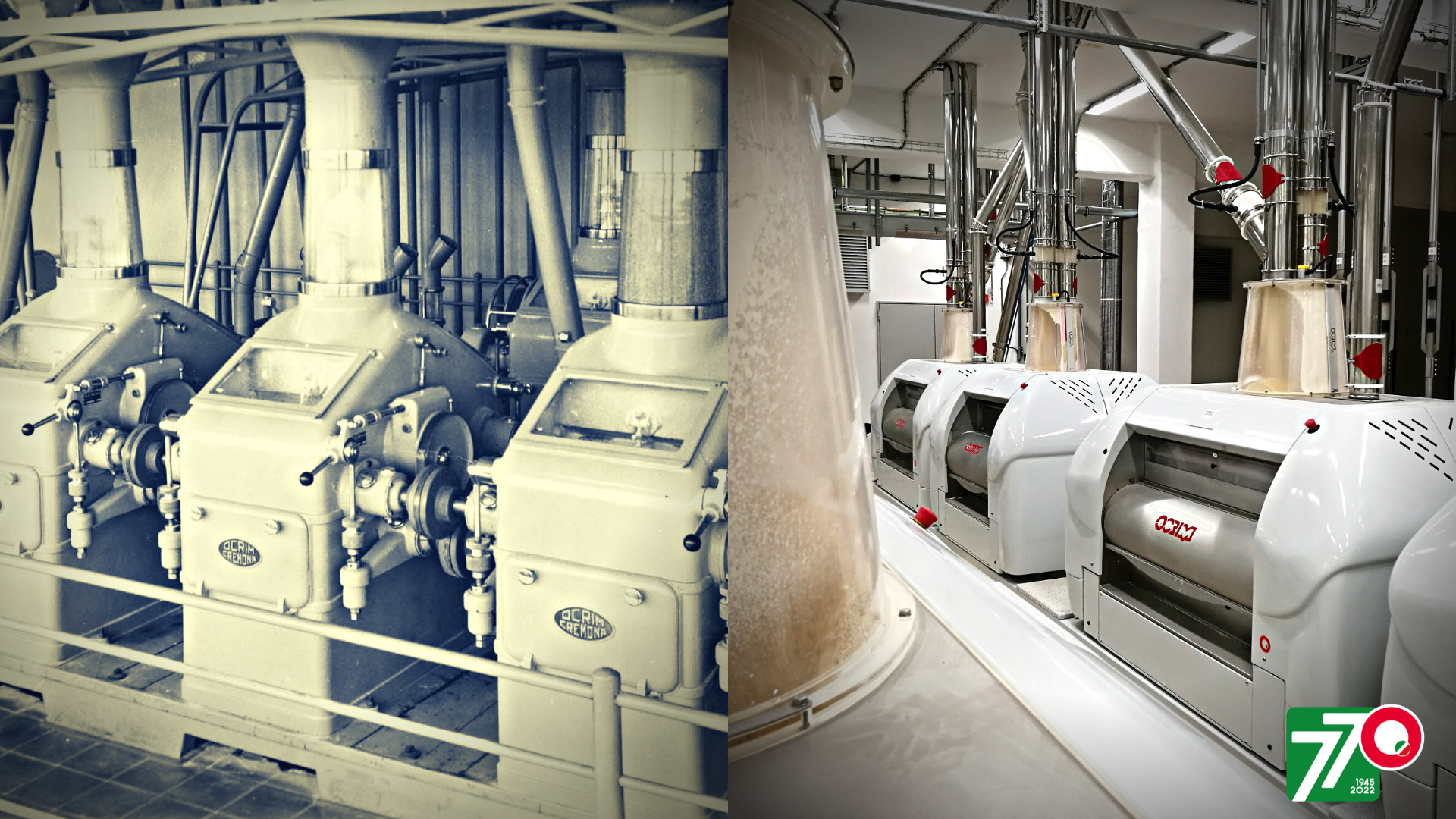

Fino agli anni ’60 abbiamo prodotto il modello LM, conosciuto in tutto il mondo, il cui corpo principale era un monoblocco in ghisa, fuso nelle nostre officine. Era un laminatoio doppio a rulli diagonali, caratterizzati da un’estrema solidità del complesso meccanico e una perfetta finitura degli organi in movimento per ottenere silenziosità e minimo consumo di energia. Già allora prestavamo grande attenzione al tema dei consumi. Ad affiancare il modello LM c’erano anche i laminatoi doppi diagonali in fusione monoblocco LMM e LP, quest’ultimo studiato e realizzato per i molini incastellati “Superior” e per gli impianti disposti su due soli piani dove la carenza di altezza richiedeva l’installazione di macchine piuttosto basse.

Nel 1961 presentammo in anteprima alla Fiera di Milano il modello LK, sempre a rulli diagonali, che fu molto apprezzato per la versatilità, la silenziosità (chi entrava allora in sala laminatoi si accorgeva subito della ridotta rumorosità) e per l’alloggiamento interno di tutti i movimenti. L’unica leva esterna serviva per il disinnesto dei rulli in caso di emergenza. Un’altra importante innovazione era data da un supporto fisso, montato su bussola eccentrica che, con la sola rotazione di 180°, permetteva, senza alcuna modifica, di variare l’interasse dei rulli secondo il diametro prescelto, senza variare la posizione della linea di contatto dei rulli rispetto ai rulli di alimentazione. Prima del LK si doveva cambiare la coppia dei supporti fissi secondo il diametro dei rulli prescelto dalla tecnologia.

Nel 1985 progettammo il primo laminatoio a rulli orizzontali, il LAM con trasmissione ad ingranaggi, la cui tecnica costruttiva offriva una serie di ulteriori vantaggi. La sua architettura meccanica rappresentò una vera sfida per quegli anni ma, nonostante ciò, venne apprezzata per l’elevata automazione e per l’estrema robustezza ed indeformabilità. Con i suoi 39,5 quintali di peso, garantiva la massima stabilità alle alte velocità, anche nelle più severe condizioni di esercizio.

Negli anni a seguire mettemmo a punto tre ulteriori varianti del modello LAM: LAM C con sistema a trasmissione a cinghia, LAM CV con trasmissione a cinghia e regolazione automatica dei giri di alimentazione, LAM CA con trasmissione a cinghia e attacco/distacco automatico. La famiglia LAM si allarga nel 1990 quando, ad Orlando (USA), presentammo il laminatoio LAM CVA con due interessanti novità: la cinghia di trasmissione dotata di un profilo speciale (brevetto OCRIM del 1989) e il sistema di alimentazione totalmente automatico. Progettammo quella particolare cinghia per ottimizzare la velocità differenziale dei rulli di macinazione, ma oltre a ciò offriva anche il vantaggio di non aver bisogno di lubrificazione, di essere esente da manutenzione e di ridurre i tempi di sostituzione dei rulli. Mentre il sistema di alimentazione automatico permetteva che la valvola di variazione a comando pneumatico fosse controllata dal dispositivo posto nella camera di alimentazione. Da quel momento, grazie ad Ocrim, la trasmissione a cinghia diventò il “must have” di tutti costruttori di molini.

L’ultimo step evolutivo di questo modello risale al 1998 con il LAM CS. Si differenziava dalle versioni precedenti per la presenza di un sistema di alimentazione del tutto innovativo e brevettato, controllato elettronicamente attraverso un micro PLC, in sostituzione del sistema pneumatico. L’introduzione di una logica di controllo a PLC consentì di raggiungere un elevato grado di sicurezza per la gestione, in sequenza, delle operazioni richieste alla macchina e, in caso di malfunzionamento, forniva un’utile e dettagliata diagnostica relativa ai componenti elettronici e pneumatici del singolo passaggio.

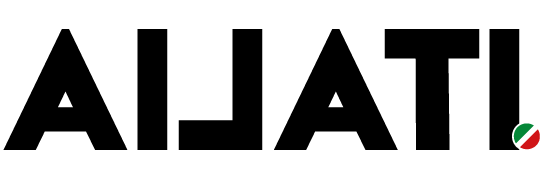

Nel 2000 affrontammo le sfide del terzo millennio dedicandoci a un tema che negli anni successivi sarebbe diventato discriminante sul fronte della qualità: la sicurezza alimentare. Realizzammo il laminatoio RMX impiegando prevalentemente acciaio inox per facilitare la pulizia della macchina, ma soprattutto per rendere il cereale inattaccabile da muffe e batteri. La meccanica di base era sempre quella ampiamente collaudata dei modelli LAM, integrata con una serie di innovazioni che avrebbero cambiato il modo di gestire la produzione. Il nuovo concetto di automazione aveva un sofisticato controllo elettronico in grado di dialogare col sistema di controllo centrale e divenne requisito fondamentale anche per la gestione “a luci spente”. L’attenzione agli aspetti igienici, che ispirò tutto il progetto, orientò anche la scelta del terminale di bordo a schermo tattile e fu il primo al mondo ad utilizzare questa tecnologia di comando. Degni di nota anche gli aspetti tecnologici per garantire la miglior macchina in commercio. Questa macchina, infatti, grazie alla sua forma e al suo design rivoluzionò il mondo molitorio.

Attualmente sul mercato sono disponibili due versioni che si distinguono per il design innovativo e sulle quali abbiamo fatto un particolare lavoro di ingegnerizzazione per offrirvi macchine ai massimi livelli per semplicità, affidabilità, competitività e italianità. Stiamo parlando dell’ultima versione del modello RMX, dove l’acciaio sostituisce la ghisa nel basamento, i sistemi interni sono in continua evoluzione come, ad esempio, la regolazione della distanza tra i rulli che oggi è totalmente automatica. Altro modello disponibile è il laminatoio RMI che si differenzia sostanzialmente dal RMX per la struttura in acciaio verniciato e per il gruppo di alimentazione, modulo indipendente estraibile, dotato di direct drive sul rullo di alimentazione gestito mediante inverter montato a bordo macchina.