L’evoluzione tecnologica di Ocrim ha sempre avuto un obiettivo prioritario, quello di massimizzare la produzione riducendo al minimo le fermate dell’impianto. Si è passati da soluzioni a conduzione manuale, poi semi-manuale e infine automatizzata, garantendo elevati standard di sicurezza. Oggi la sfida continua e l’innovazione progettuale impiega sempre più spesso l’intelligenza artificiale per continuare a migliorare e facilitare i processi produttivi. In questo campo la partnership tra Ocrim e Siemens ha consentito di offrire soluzioni integrate di notevole rilievo ed efficienza. Ma c’è una nuova frontiera che le due aziende hanno recentemente conquistato ed è una soluzione tecnologica virtualizzata.

Ce ne parla Elisa Maranzana in questo articolo, pubblicato da ÈUREKA! nel numero di settembre-ottobre 2023, che vi proponiamo integralmente.

ARCHITETTURE VIRTUALI PER LA FARINA DEL FUTURO

Per aumentare l’affidabilità dei processi, ridurre gli impatti negativi in caso di disaster recovery e rendere più scalabili i sistemi di controllo, alcuni clienti di Ocrim hanno richiesto di approcciare una soluzione tecnologica virtualizzata di ultima generazione. Richiesta che il noto produttore di impianti molitori è riuscito a soddisfare grazie alla proficua collaborazione con Siemens, e in particolare con la business unit Customer Services di Digital Industries. Tra le questioni più attuali che riguardano l’automazione industriale, una delle più dibattute riguarda le potenzialità e i modi di utilizzare l’intelligenza artificiale a beneficio della produzione. Molti costruttori di macchine e impianti mirano infatti a realizzare soluzioni in cui l’intelligenza artificiale fornisca un valore aggiunto a livello produttivo, semplificando il lavoro degli operatori. Il tema sta interessando anche settori abituati finora a ragionare in termini molto più tradizionali, come le aziende che producono impianti molitori. Un esempio di questo nuovo approccio è quello di Ocrim, la cui storia, iniziata nel 1945, ha seguito un percorso tecnologico molto significativo, che le ha permesso di conquistare una posizione di leadership a livello globale. Merito della lungimiranza di una direzione e di un management che hanno sempre attribuito all’innovazione tecnologica un valore centrale, individuando partner di alto livello e avviando collaborazioni proficue. Come nel caso di Siemens, entrata a far parte dell’universo Ocrim trent’anni fa.

UNA NUOVA SFIDA

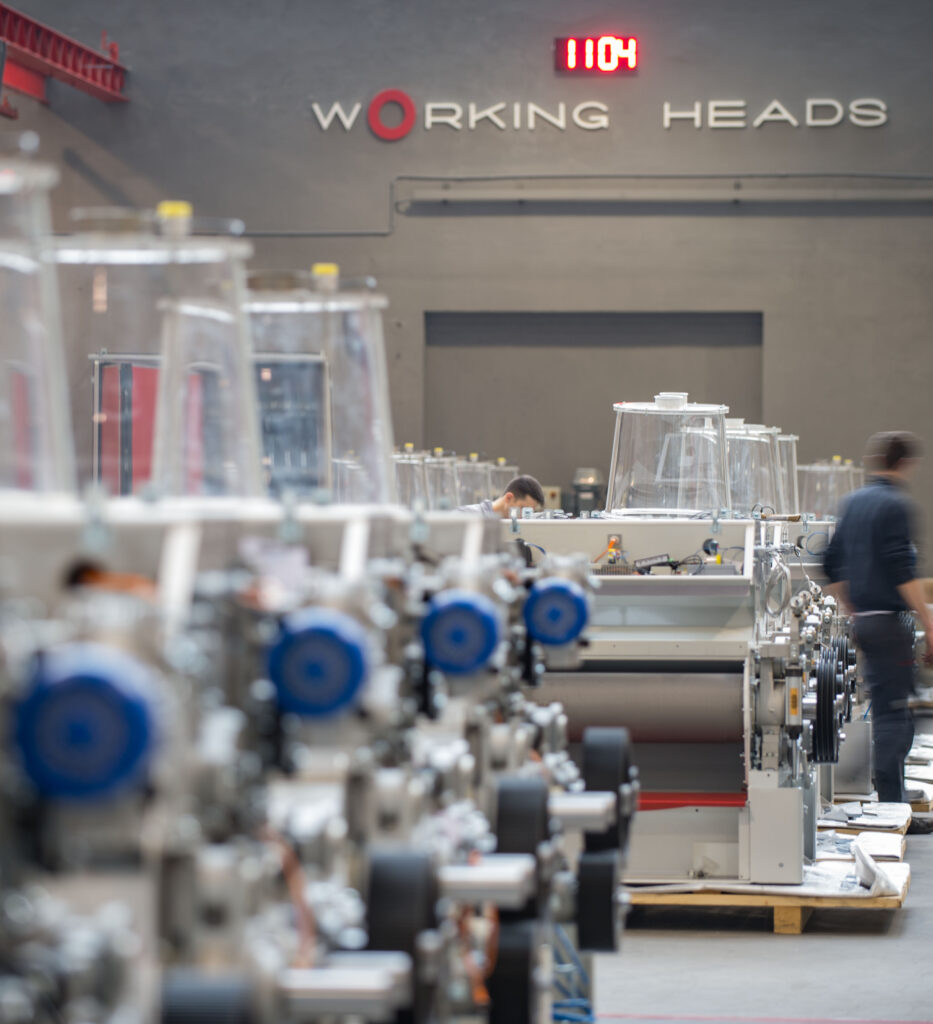

Con un giro d’affari medio annuo di circa 80 milioni di euro e il quartier generale a Cremona, Ocrim progetta e realizza impianti molitori chiavi in mano in tutto il mondo ed è un partner affida bile anche per quanto riguarda la fornitura di macchine singole. “Siamo in grado di offrire al cliente finale soluzioni ad hoc”, ci ha spiegato Paolo Molinari, in azienda da 25 anni e oggi Responsabile del dipartimento elettrico & automazione, “occupandoci della realizzazione della facility e di strutturare su misura il processo di lavorazione e stoccaggio del cereale. Quindi non proponiamo un prodotto fatto e finito secondo un canone di produzione standardizzato, ma suggeriamo al cliente la miglior soluzione in base alle sue specifiche esigenze operative e a quelle di mercato”.

OBIETTIVI SEMPRE PIÙ AMBIZIOSI

La mission principale di un impianto molitorio è massimizzare la produzione. “Nel momento in cui realizzo un impianto con capacità da 400 tonnellate al giorno”, ha proseguito Molinari, “dovrò riuscire a garantire questa produttività limitando al minimo le fermate dovute ai motivi più disparati. Dovrò, quindi, garantire affidabilità e continuità, consentendo all’operatore di effettuare i cambi di produzione che si rendono necessari nel minor tempo possibile”. Fino a qualche tempo fa la principale sfida dei produttori di impianti molitori consisteva nel passaggio da soluzioni a conduzione semi-manuale, se non completamente manuale, a una produzione automatizzata.

Sforzo che ha portato all’introduzione di soluzioni capaci di gestire cicli programmati e interblocchi automatici per sgravare l’operatore da interventi just in time in caso di allarme, garantendo elevati standard di sicurezza. Oggi però, secondo Molinari, l’obiettivo è realizzare e fornire impianti con sistemi di controllo che, per quanto non ancora completamente autonomi, anche per ragioni di safety, facciano comunque ampio uso di funzionalità di intelligenza artificiale per ampliare e semplificare gestione e conduzione. Sfide tutt’altro che semplici, che Ocrim nel corso degli anni è riuscita ad affrontare con successo grazie alla preziosa collaborazione instaurata con Siemens.

UNA COLLABORAZIONE ARTICOLATA

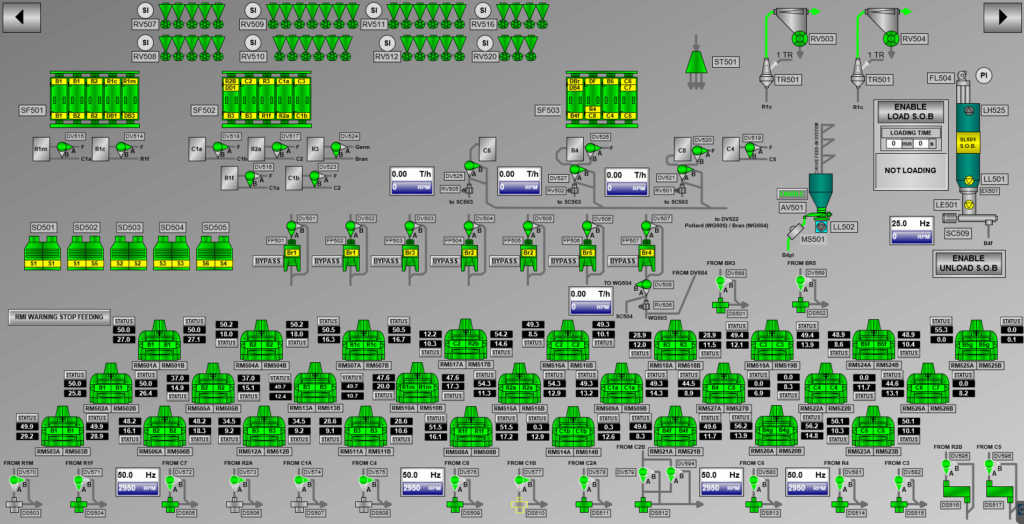

La partnership tecnologica tra Ocrim e Siemens, e in particolare con la Business Unit Factory Automation di Digital Industries, nasce trent’anni fa. “Siemens è sempre stata uno dei leader nell’ambito dell’automazione di processo e già all’epoca metteva a disposizione del mercato un ampio ventaglio di applicazioni, che permettevano di fare capo a un’unica realtà e a un unico modus operandi”, spiega Molinari. “I suoi software, che poi nel tempo sono stati raggruppati all’interno di un’unica piattaforma, avevano una chiave di utilizzo caratterizzata da un unico filo conduttore. In un contesto strutturato come il nostro, questa uniformità di azione ha rappresentato un valore aggiunto notevole”. Partita da un’esigenza tecnologica concreta di alcuni clienti provenienti dall’Estremo Oriente, due anni fa la collaborazione di Ocrim con Siemens si è ampliata, andando ad abbracciare anche la business unit Customer Services. “Nell’ottica di concepire nuovi impianti e di rinnovare quelli esistenti, alcuni clienti, specialmente del Far East”, racconta Molinari, “hanno iniziato a chiederci di migrare da una soluzione clientserver su macchine fisiche a una soluzione virtualizzata per quanto riguardava l’automazione di processo e il controllo della produzione”. Obiettivo primario di queste realtà era infatti massimizzare l’affidabilità dei processi grazie a un controllo più efficiente, riducendo, al tempo stesso, gli impatti in caso di disaster recovery. Una soluzione di questo genere avrebbe infatti permesso, in caso di danneggiamento di un componente hardware per cause estreme, di ridurre significativamente il fermo impianto con la possibilità di ripristino dell’infrastruttura informatica anche da remoto da parte dei tecnici Ocrim. “Questi clienti”, ha precisato Molinari, “ci chiedevano una soluzione scalabile, a fronte di un investimento mirato anche ad ampliare la capacità dell’impianto, dove prevedevano di ricavare spazi per insediare nuove linee produttive. Avevano inoltre bisogno, nel contempo, di un grado di affidabilità massima sia dal punto di vista della cybersecurity sia dal punto di vista hardware e software”.

UNA SOLUZIONE COMPLETA

Nell’industria di processo virtualizzare significa sostanzialmente andare a spezzare il legame tra la parte informatica, costituita da sistemi operativi e applicativi software, e l’hardware fisico. “La tendenza”, ci ha spiegato Pasquale Santamaria, After Sales Service Specialist di Siemens, “è rendere disponibili i sistemi operativi e i software applicativi in forma di macchine virtuali, gestite da un hypervisor su un hardware intercambiabile. E di dare, quindi, meno importanza al sistema fisico su cui girano i software, bypassando un tipo di gestione che oggi si sta rivelando sempre più costosa in termini di energia, di spazio e di gestione dell’obsolescenza”. Per far fronte a questa necessità, Siemens già da alcuni anni propone Sivaas (Simatic Virtualization as a Service), una soluzione che si pone l’obiettivo di soddisfare i requisiti fondamentali richiesti da questo tipo di architettura, con la massima efficacia e la massima efficienza economica. Sivaas consente inoltre di affrontare più facilmente le situazioni di disaster recovery, poiché la facilità e la velocità con cui è possibile eseguire il backup e il successivo ripristino dei sistemi virtualizzati garantiscono un’immediata ripresa delle funzionalità dell’impianto in caso di problemi. “Nel nostro caso specifico”, ha concluso Molinari, “il supporto di Siemens e del suo team è stato molto prezioso, poiché ci ha permesso di individuare perfettamente, sia dal punto di vista hardware sia dal punto di vista software, l’asset tecnologico da impiegare in questi impianti e di sceglierlo anche in base alle esigenze e alla potenza di calcolo calibrata sulle linee che siamo andati a controllare. Questo ci ha permesso anche di trasferire al cliente finale il giusto taglio di investimento”.